- Bezpieczeństwo krytycznych systemów sterowania procesem Pod nagłówkiem „Dyrektor bezpieczeństwa”...

- Potencjalne niebezpieczeństwo systemu sterowania procesem

- Najczęstsze luki

- Zagrożenia dla systemów sterowania procesami

- Wymagania dotyczące personelu

- Wdrożenie systemu bezpieczeństwa informacji

- Integracja z bezpieczeństwem przemysłowym

- Nowe wymagania w zakresie bezpieczeństwa przemysłowego

- Nadezhdin Yu M. Główny specjalista DMKR 000 „United Oil Group” Wszystkich artykułów: 7

Bezpieczeństwo krytycznych systemów sterowania procesem

Pod nagłówkiem „Dyrektor bezpieczeństwa” | Do listy nagłówków | Do listy autorów | Do listy publikacji

Ważną cechą rozwoju nowoczesnego przemysłu rosyjskiego jest modernizacja przestarzałych systemów sterowania procesami, a także ich integracja z przemysłowymi systemami zarządzania bezpieczeństwem.

Jurij Nadieżdin

Kierownik Departamentu Monitorowania i

rozwój produkcji LLC „NefteGazIndustriya”

Konieczność modernizacji systemów kontroli procesów w przedsiębiorstwach przemysłowych w Rosji wynika z następujących powodów:

- krytyczny stan podstawowych aktywów produkcyjnych;

- wymagania dotyczące zgodności z surowymi międzynarodowymi i krajowymi normami bezpieczeństwa produkcji, zwłaszcza w niebezpiecznych zakładach produkcyjnych;

- pojawienie się na rynku nowoczesnego sprzętu kontrolującego opartego na otwartych standardach, rozwój systemów backupu i ochrony awaryjnej, co znacznie zwiększa możliwości systemów sterowania.

Cel i skład systemu kontroli procesu

Zautomatyzowany system sterowania procesem (APCS) to system kontroli człowiek-maszyna, który zapewnia zautomatyzowane zbieranie danych i przetwarzanie niezbędne do optymalizacji zarządzania obiektem technologicznym zgodnie z przyjętym kryterium.

Systemy sterowania procesem są przeznaczone wyłącznie do stosowania w procesach technologicznych. Zapewniają one cały szereg zadań związanych z zarządzaniem - od czysto dyskretnych po programową kontrolę okresowych procesów i receptur. Systemy sterowania procesami budowane są w oparciu o odporne na uszkodzenia, wysoce niezawodne urządzenia obliczeniowe o konstrukcji przemysłowej do długotrwałej, całodobowej pracy w obiektach technologicznych, w przypadku których konsekwencje awarii stanowią poważne zagrożenie dla sprzętu, życia ludzkiego i zdrowia.

Główne elementy

Kompleks zautomatyzowanego systemu sterowania procesem obejmuje rozproszony system sterowania (DCS) i awaryjny system automatycznej ochrony (ESD). DCS to z kolei kompleks sprzętowo-programowy składający się z oprzyrządowania i automatyzacji (oprzyrządowanie i automatyzacja), programowalnego sterownika logicznego (PLC) i interfejsu człowiek-maszyna (stanowisko operatora, stanowisko inżyniera, stanowisko inżyniera oprzyrządowania).

Interakcja elementów

Na niższym poziomie sterowniki systemu sterowania procesem mierzą parametry procesu i kontrolują jego przepływ. Przesyłaj informacje na wyższy poziom przez serwer komunikacyjny na poziomie sieci.

Połączenie między elementami zautomatyzowanego systemu sterowania procesem odbywa się za pośrednictwem przemysłowej sieci cyfrowej, za pośrednictwem której polecenia są wysyłane do urządzeń wykonawczych lub kontrolerów ze scentralizowanego panelu sterowania lub z poszczególnych urządzeń w celu zapewnienia dyspozytorni. Informacje zwrotne są dostarczane przez różne czujniki.

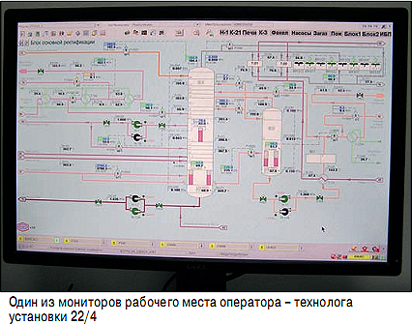

Na najwyższym poziomie są stacje operatorskie i system serwerów. Serwer systemowy zawiera wszystkie zarchiwizowane informacje, bazę danych sterowników oprogramowania. Na stacjach operatorskich wyświetlany jest obraz obiektu z wszystkimi aktualnymi mierzonymi parametrami. Operator prowadzi proces, mając wszystkie niezbędne informacje na ekranie monitora.

Sprzęt:

- kontrolery;

- urządzenia do łączenia sterowników z czujnikami i siłownikami;

- moduły interfejsu cyfrowego;

- stacje operatorskie i serwery systemu;

- sieci;

- zautomatyzowany system sterowania wysyłką do przekazywania parametrów procesu do sterowni.

Oprogramowanie:

- systemy operacyjne czasu rzeczywistego;

- środki rozwoju i realizacji programów technologicznych;

- akwizycja danych i systemy kontroli dyspozytorskiej

Potencjalne niebezpieczeństwo systemu sterowania procesem

Bezpieczeństwo procesów produkcyjnych zależy głównie od bezpieczeństwa urządzeń produkcyjnych. Sprzęt produkcyjny, w szczególności, musi posiadać system zarządzania sprzętem zapewniający jego niezawodną i bezpieczną pracę we wszystkich przewidzianych trybach pracy sprzętu i pod wszystkimi zewnętrznymi wpływami w warunkach pracy. System sterowania powinien wykluczać tworzenie niebezpiecznych sytuacji z powodu naruszenia sekwencji działań kontrolnych przez pracowników.

Systemy sterowania procesem mają szereg specyficznych właściwości właściwych tylko dla tych systemów. Same procedury zarządzania stanowią poważne zagrożenie, ponieważ wymagają skoordynowanej zmiany stanu wielu elementów wyposażenia procesowego i zależą od bezbłędnego wykonywania zarówno dobrze zdefiniowanych sekwencji automatycznych operacji, jak i skoordynowanych działań personelu procesu.

Potencjalne zagrożenie systemów sterowania polega na możliwości awarii, która jest organiczną właściwością tych systemów.

Wśród zagrożeń dla bezpieczeństwa informacji nieodłącznie związanych z systemem kontroli procesów istnieją trzy klasy:

- zagrożenia spowodowane przez człowieka;

- zagrożenia antropogeniczne;

- nieautoryzowane zagrożenia dostępu.

Zagrożenia spowodowane przez człowieka

Są to zagrożenia spowodowane fizycznym wpływem na elementy systemu sterowania procesem. W celu ochrony przed tą klasą zagrożeń stosuje się środki i środki zapewniające bezpieczeństwo przed nieuprawnionym dostępem fizycznym i zapewniają techniczną kontrolę dostępu do kluczowych elementów systemu kontroli procesu.

Zagrożenia antropogeniczne

Zagrożenia o charakterze antropogenicznym obejmują zagrożenia celowych i niezamierzonych działań personelu zaangażowanego w obsługę zautomatyzowanego systemu kontroli procesu, w tym błędów w organizacji pracy z komponentami przemysłowego systemu kontroli.

Zagrożenia nieautoryzowanego dostępu

Ponieważ elementy zautomatyzowanego systemu sterowania procesem współdziałają z siecią LAN przedsiębiorstwa w celu przesyłania informacji o stanie środowiska technologicznego, a także generowania działań kontrolnych na obiektach technologicznych, konieczne są środki w celu utworzenia dedykowanych sieci transferu danych technologicznych i stosowania urządzeń ochrony obwodowej (zapora ogniowa, wykrywanie włamań, ochrona kryptograficzna). kanały komunikacyjne).

Najczęstsze luki

Praktycznie każdy zautomatyzowany system sterowania procesem jest podatny na zagrożenia, co może prowadzić do zakłócenia prawidłowego działania procesu technologicznego i realizacji zagrożeń nieautoryzowanego dostępu do informacji przetwarzanych w następujących systemach:

- systemy kontroli i akwizycji danych (SCADA);

- oddzielne interfejsy do zarządzania obiektami automatyki;

- elementy podsystemu telemetrycznego i telemechaniki;

- aplikacje aplikacyjne do analizy danych produkcyjnych i technologicznych;

- systemy zarządzania produkcją (systemy MES).

Na podstawie globalnych doświadczeń można zidentyfikować następujące najczęściej występujące luki:

- wykonanie dowolnego kodu (nieautoryzowany, autoryzowany użytkownik);

- ładowanie i wykonywanie dowolnych plików;

- odmowa usługi;

- podatności na podniesienie uprawnień;

- ujawnianie informacji w celu uzyskania dostępu do bazy danych.

Implementacja tych luk pozwala zatrzymać proces i doprowadzić do sytuacji awaryjnej. Należy zapewnić bezpieczeństwo informacji dla systemu operacyjnego stosowanego w kompleksie sprzętowo-programowym zautomatyzowanego systemu sterowania procesami zautomatyzowanego systemu sterowania procesem, na którym zainstalowane jest oprogramowanie aplikacji.

Zagrożenia dla systemów sterowania procesami

Koncepcja bezpieczeństwa w sieciach i systemach informatycznych przedsiębiorstw i firm znacznie różni się od koncepcji bezpieczeństwa systemu sterowania procesem. Jeśli poufność danych jest najważniejsza dla pierwszego, to dla systemu kontroli procesu bezpieczeństwo personelu, sprzętu i samych procesów technologicznych jest na pierwszym miejscu. Stąd różnice w podejściu do bezpieczeństwa. Ponieważ można zidentyfikować niektóre z głównych zagrożeń w dziedzinie bezpieczeństwa informacji dla systemu kontroli procesów:

- aktywne tworzenie złośliwego oprogramowania, komercjalizacja tego procesu, prowadząca do tworzenia złośliwych systemów oprogramowania wyposażonych w różne narzędzia do hakowania systemów ochrony informacji, jak również wsparcie techniczne (na przykład wsparcie dla aktualizacji złośliwego kodu);

- wykorzystanie spamu (masowa reklama bez zgody odbiorcy) i phishingu (kradzież lub oszukańcze uzyskiwanie poufnych danych, wysyłanie spamu itp.);

- wycieki informacji związane z przenikaniem intruzów z zewnątrz, a także z gromadzeniem i przesyłaniem informacji wewnętrznych (wewnętrznych);

- problemy związane z kwalifikacjami pracowników firm w zakresie bezpieczeństwa informacji;

- niespójność działań stron w procesie przekazywania i wykorzystywania informacji, w tym informacji stanowiącej tajemnicę handlową.

Kluczowym zidentyfikowanym zagrożeniem jest problem kwalifikowania pracowników organizacji, zwłaszcza tych, których misją jest zapewnienie bezpieczeństwa informacji, w tym bezpieczeństwo zautomatyzowanego systemu kontroli procesów. W przedsiębiorstwach, wykonując systematyczną pracę w celu zapewnienia bezpieczeństwa zautomatyzowanego systemu kontroli procesu, konieczne jest wprowadzenie i przestrzeganie specjalnych wymagań dla takiego personelu.

Wymagania dotyczące personelu

Specjaliści ds. Bezpieczeństwa informacji powinni posiadać następujące umiejętności i wiedzę:

- skład i perspektywy rozwoju krytycznych urządzeń do sterowania produkcją i procesem, systemów dowodzenia (kontroli) i pomiarów stosowanych w organizacji, w tym tych, których naruszenie normalnego trybu pracy może prowadzić do znacznych szkód w procesach produkcyjnych i pociągać za sobą negatywne konsekwencje dla przedsiębiorstwa;

- architektura, skład, zasady i cechy zarządzania informacjami (w tym wykorzystywane do zarządzania ciągłymi procesami technologicznymi), systemy dowodzenia, pomiaru oraz systemy informacyjne i telekomunikacyjne przeznaczone do zarządzania krytycznymi obiektami przedsiębiorstwa i (lub) do zarządzania informacją takich obiektów;

- metody i metody zapewnienia bezpieczeństwa, w tym bezpieczeństwo informacji, wykorzystywane w obiektach krytycznych do zarządzania procesami produkcyjnymi i technologicznymi przedsiębiorstwa;

- regulacja działalności podmiotów w zakresie bezpieczeństwa informacji w systemach informatycznych i telekomunikacyjnych, aby zapobiec realizacji ewentualnych zagrożeń dla bezpieczeństwa informacji lub zminimalizować szkody wynikające z ich wdrożenia i zachować zrównoważoną i bezpieczną działalność przedsiębiorstwa.

Wdrożenie systemu bezpieczeństwa informacji

Wdrożenie Systemu Zapewnienia Bezpieczeństwa Informacji (ISMS) zautomatyzowanego systemu kontroli procesów jest złożonym zadaniem, które powinno być realizowane na trzech poziomach - administracyjnym, proceduralnym i na poziomie oprogramowania i sprzętu.

Poziom administracyjny

Obejmuje ogólne działania prowadzone przez kierownictwo firmy. Głównym celem działań na poziomie administracyjnym jest stworzenie programu pracy w celu zapewnienia bezpieczeństwa informacji zautomatyzowanego systemu kontroli procesu, z uwzględnieniem ogólnej koncepcji ochrony zautomatyzowanego systemu kontroli procesu.

Podstawą programu jest zestaw dokumentów, które regulują podejście wysokiego szczebla do zapewnienia bezpieczeństwa informacji, a także opisują politykę rozwoju ISMS w celu rozwoju ISMS.

Poziom proceduralny

Koncentruje się na czynniku ludzkim. Głównym celem jest określenie i spełnienie wymagań dotyczących zapewnienia bezpieczeństwa elementów systemu zautomatyzowanego sterowania procesem poprzez utworzenie i przyjęcie pakietu dokumentacji organizacyjnej mającej na celu stworzenie i utrzymanie SZBI oraz systemu automatycznego sterowania procesem.

Poziom oprogramowania i środków technicznych

Tworzy główną linię zapewniającą bezpieczeństwo informacji przemysłowych systemów sterowania.

Na tym poziomie wdrażane są liczne usługi bezpieczeństwa informacji:

- kontrola dostępu;

- zapewnienie integralności;

- zapewnienie bezpiecznej współpracy;

- ochrona antywirusowa;

- analiza bezpieczeństwa;

- wykrywanie włamań;

- system zarządzania bezpieczeństwem informacji (ciągły monitoring stanu, wykrywanie incydentów, odpowiedź).

Rozwiązanie problemu zarządzania systemem ISMS odbywa się za pomocą narzędzi do audytu i monitorowania bezpieczeństwa zaprojektowanych do monitorowania stanu bezpieczeństwa i ostrzegania administratora w przypadku zagrożeń bezpieczeństwa.

Integracja z bezpieczeństwem przemysłowym

Nowoczesne podejście do automatyzacji polega na tworzeniu zautomatyzowanych systemów sterowania i ochrony jako głównego elementu ujednoliconego systemu bezpieczeństwa procesowego. Klasyczny system sterowania procesem w swojej najbardziej ogólnej formie łączy dwa powiązane ze sobą elementy:

- system ochrony awaryjnej (ESD);

- rozproszony system sterowania (DCS). Współczesne międzynarodowe standardy bezpieczeństwa automatyki wymagają uwzględnienia systemów kontroli i ochrony jako całości jako całości - jako kompleksowych systemów bezpieczeństwa i jako specyficzny system dla konkretnego obiektu technologicznego.

Funkcje bezpieczeństwa

Systemy bezpieczeństwa pełnią funkcje ochrony pracowników i maszyn w sytuacji awaryjnej.

Systemy ESD są szeroko stosowane w systemie sterowania procesem ze względu na ostrzejsze wymagania dotyczące zapobiegania wypadkom, zwiększony poziom automatyzacji procesów technologicznych, co pociąga za sobą wzrost prawdopodobieństwa wypadków.

Systemy PAZ są zaprojektowane do utrzymywania urządzeń procesowych i produkcji w bezpiecznym stanie, wykrycia i zapobiegania awariom na czas, przeprowadzenia blokad awaryjnych przy użyciu określonych algorytmów w przypadku sytuacji awaryjnych oraz wyłączenia procesu i sprzętu, a także ochrony personelu, sprzętu procesowego i środowiska w przypadku pojawienie się nadliczbowej sytuacji na kontrolowanym obiekcie, którego rozwój może doprowadzić do wypadku

Zgodnie z wymaganiami „Ogólnych zasad bezpieczeństwa przeciwwybuchowego dla wybuchowych gałęzi przemysłu chemicznego, petrochemicznego i rafinacji ropy naftowej”, zatwierdzonych rozporządzeniem nr 96 Federalnej Służby Nadzoru Środowiskowego, Przemysłowego i Jądrowego z dnia 11 marca 2013 r., System kontroli procesu musi zapewniać:

- stałe monitorowanie parametrów procesu i trybów sterowania w celu utrzymania ich regulowanych wartości;

- rejestracja działania i monitorowanie stanu operacyjnego obiektów ESD;

- stała analiza zmian parametrów w kierunku wartości krytycznych i przewidywanie ewentualnego wypadku;

- uruchomienie kontroli i ESD, zatrzymanie rozwoju niebezpiecznej sytuacji;

- działanie środków lokalizacji i likwidacji wypadków, wybór i wdrożenie optymalnych działań kontrolnych;

- wykonywanie operacji bezwypadkowego startu, zatrzymania i wszystkich niezbędnych przełączeń;

- wydawanie informacji o stanie bezpieczeństwa w obiekcie do systemu zarządzania wyższego poziomu.

Wymagania bezpieczeństwa procesu

Rolą zautomatyzowanego systemu kontroli procesów jest obecnie nie tylko ułatwienie pracy personelu, ale także zwiększenie poziomu bezpieczeństwa przemysłowego i środowiskowego obiektów.

Ogólne wymogi bezpieczeństwa dla urządzeń produkcyjnych i procesów produkcyjnych są ustanowione przez GOST 12.3.002–75 „System norm bezpieczeństwa pracy. Procesy produkcyjne. Ogólne wymagania bezpieczeństwa” oraz GOST 12.2.003-91 „Urządzenia produkcyjne. Ogólne wymagania bezpieczeństwa”.

Bezpieczeństwo procesów produkcyjnych zależy głównie od bezpieczeństwa urządzeń produkcyjnych. Sprzęt produkcyjny, w szczególności, musi posiadać system zarządzania sprzętem zapewniający jego niezawodną i bezpieczną pracę we wszystkich przewidzianych trybach pracy sprzętu i pod wszystkimi zewnętrznymi wpływami w warunkach pracy. System sterowania powinien wykluczać tworzenie niebezpiecznych sytuacji z powodu naruszenia sekwencji działań kontrolnych przez pracowników.

Nowe wymagania w zakresie bezpieczeństwa przemysłowego

Ustawa federalna z 4 marca 2013 r. Nr 22-ФЗ „W sprawie zmian w ustawie federalnej„ O bezpieczeństwie przemysłowym niebezpiecznych zakładów produkcyjnych ”, niektórych aktów ustawodawczych Federacji Rosyjskiej oraz w sprawie uznania akapitu 114 ust. 1 artykułu 333.33 drugiej części Ordynacji podatkowej Federacji Rosyjskiej „Zdefiniowano koncepcję systemu zarządzania bezpieczeństwem przemysłowym (EVMS). Pod pojęciem EVPS rozumiemy zestaw powiązanych ze sobą środków organizacyjnych i technicznych przeprowadzanych przez organizację prowadzącą niebezpieczny zakład produkcyjny (HIF) w celu zapobiegania wypadkom i incydentom w FRS, lokalizowania i eliminowania skutków takich wypadków.

Od 1 stycznia 2014 r. Wszystkie systemy klasy zagrożenia operacyjnego I lub II klasy są wymagane. W tym przypadku SuPB powinien zapewnić identyfikację, analizę i przewidywanie ryzyka wypadków w GRO oraz zagrożeń związanych z takimi wypadkami, planowanie i wdrażanie środków mających na celu zmniejszenie ryzyka wypadków w GRO.

W związku z tym zakres zadań rozwiązany przez zautomatyzowany system sterowania procesem, aw szczególności jego element składowy - system ESD, w pełni spełnia wymagania ustawy federalnej nr 22-FZ z dnia 4 marca 2013 r. I jest organicznie włączony do środków technicznych w celu zapobiegania wypadkom i incydentom w HFR, lokalizacja wypadków.

LLC NefteGazIndustriya została założona 20 grudnia 2004 r. W celu prowadzenia działalności w zakresie produkcji i handlu produktami naftowymi. Głównym atutem firmy jest rafineria ropy naftowej Afipsky - jedno z najbardziej dynamicznie rozwijających się i obiecujących przedsiębiorstw w regionie Krasnodar. Jako główny dostawca surowców do dalszej obróbki w rafinerii Afipsky, NefteGazIndustriya koncentruje się obecnie na modernizacji zdolności rafineryjnych i ciągłej poprawie jakości produktów

Wysłano: Magazyn „Security Systems” # 2, 2014

Wizyty: 20249

Autor

Nadezhdin Yu M. Główny specjalista DMKR 000 „United Oil Group”

Wszystkich artykułów: 7

Pod nagłówkiem „Dyrektor bezpieczeństwa” | Do listy nagłówków | Do listy autorów | Do listy publikacji